Was ist "16 Verlustarten"?

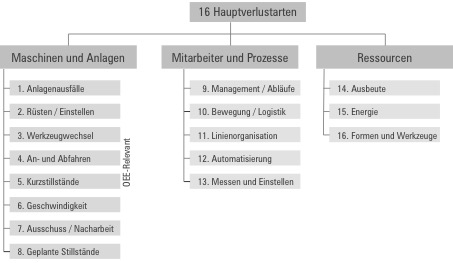

Die 16 Verlustarten haben ihren Ursprung im Total Productive Management (TPM) System des JIPM (siehe auch TPM (im Sinne von Total Productive Maintenance)). Sie werden in drei Kategorien unterteilt:

- 8 Hauptverluste bei Maschinen und Anlagen,

- 5 Verluste bei Mitarbeitern und Prozessen,

- 3 Verluste bei Ressourcen.

In der folgenden Abbildung sind die 16 Verlustarten in den drei Kategorien dargestellt:

Die ersten acht Verluste, die sogenannten acht großen Verluste oder Hauptverluste, beeinträchtigen die Effizienz der Produktionseinrichtungen. Sie sind relvant für die OEE:

1. Verlust: Anlagenausfälle

Diese Verluste entstehen durch sporadische oder chronische Fehler an den Produktions- einrichtungen und gehen mit einer Reduzierung der Ausbringungsmenge (Maschine steht und kann nicht produzieren) und/oder mit einer Erhöhung von Qualitätsproblemen einher. Ziel muss es sein, Null-Anlagenausfälle zu erreichen.

2. Verlust: Rüsten/Einstellen

Auch während des Rüstvorgangs, also dem Umbau von einem Produkt auf das nächste, steht die Maschine und kann nicht produzieren. Viele Unternehmen haben bereits Rüstzeitreduzierungs-Workshops abgehalten, um Rüstzeiten im einstelligen Minutenbereich zu erzielen (Single Minute Exchange of Dies – SMED, entwickelt von Shigeo Shingo in Japan, vgl. Shingo 1995). Dies erfolgt durch Trennung von internen und externen Tätigkeiten. Bislang vernachlässigt worden sind die Einstellzeiten. Ziel muss es sein, dass bereits das erste Teil die Maschinen in gutem Zustand verlässt (first-time-right).

3. Verlust: Werkzeugwechsel

Hier entstehen Verluste durch den Austausch von Werkzeugen, wie zum Beispiel Drehmeißel. Als Ursache kommt normale Abnutzung oder Werkzeugbruch in Frage.

4. Verlust: Anfahrverluste

Anfahrverluste en dem Zeitraum vom Maschinenauslauf nach Reparaturen, Schichtbeginn oder anderen Stillständen bis die Maschine zuverlässig einwandfreie Qualität produziert. Neben dem Verlust an produktiver Zeit entstehen häufig Stückzahlverluste durch Ausschuss.

5. Verlust: Kurzstillstände

Für diese Verlustart sind kurzzeitige Funktionsstörungen (< 10 Minuten) die Ursache. Sie sind einfach zu beheben, beispielsweise durch Beheben, beispielsweise durch Entfernen eines verklemmten Werkstücks, durch Reinigung eines Sensors oder durch Beheben eines Staus in der Materialzuführung. Obwohl es sich auf den ersten Blick um zu vernachlässigende Probleme handelt, beeinträchtigen sie teilweise erheblich die Produktivität. Zu Ihrer Beseitigung ist es wichtig, den Ursachen des auftretenden Phänomens genau auf den Grund zu gehen.

6. Verlust: Geschwindigkeitsverluste

Diese Verlustart entsteht durch zu langsam laufende Maschinen oder Anlagen. Dabei wird entweder die bei der Konstruktion vorgesehene Geschwindigkeit nicht erreicht oder die gewählt nicht dem aktuell technisch Machbaren. Häufig wird bei Qualitätsproblemen die Laufgeschwindigkeit einer Maschine reduziert, ohne die eigentlichen Ursachen auf den Grund zu gehen. Zudem sind den Mitarbeitern die optimalen Geschwindigkeiten häufig nicht bekannt.

7. Verlust: Ausschuss und Nacharbeit

Hier entsteht eine Reduzierung des Produktionsvolumens durch defekte Produkte oder durch Produkte, die nachgebessert werden müssen. Die Nacharbeit belegt häufig nochmals die Maschinen und es kann nicht regulär produziert werden.

8. Verlust: Geplante Stillstände

Geplante Stillstände reduzieren die geplante Produktionszeit. Sie entstehen Beispielsweise durch vorbeugende Wartungsmaßnahmen oder den vorbeugenden Austausch von Verschleißteilen. Dadurch wird die zur Verfügung stehende Laufzeit reduziert. Die Maßnahmen sind zwar unerlässlich, es ist jedoch in diesem Fall möglich, Aktivitäten zur Reduzierung der erforderlichen Zeitspanne zu ergreifen. Beispielhaft seien hier die Standardisierung der Tätigkeiten und der Tätigkeiten der Rüstzeitoptimierungsmethoden. Damit ist gemeint, dass Tätigkeiten, für deren Abarbeitung die Anlage nicht stillgesetzt werden muss („extern“) konsequent vor dem Abschalten bzw. nach dem Wiedereinschalten ausgeführt werden. Durch langfristige, langfristige, mehrfache Optimierungen können damit tatsächliche Rüstzeiten von Stunden auf Zeiträume im einstelligen Minutenbereich verringert werden. An vielen Stellen ist es z.B. möglich, Schmierstellen mit Leitungen zu versehen, um während des Betriebs schmieren zu können. Ebenso können verschmutzungsquellen eliminiert oder zumindest kanalisiert werden, um ebenfalls ohne Unterbrechung des Betriebs zu reinigen zu können. Ein weiterer Punkt ist der Einsatz von Schrauben durch schnellere Befestigungsmöglichkeiten (Haken, Magnete, Klettverschluss …) an allen Arten von Verkleidungen. Auch Standardisierung und Vorbereitung sowie gegebenenfalls Spezialwerkzeuge können als Beispiele genannt werden.

Verlustarten 9 bis 13 beeinträchtigen die Effizienz der menschlichen Arbeit. Sie haben unmittelbar Auswirkungen auf die produktiv genutzte Arbeitszeit.

9. Verlust: Managementverluste

Sie entstehen durch Versäumnisse des Managements, z.B. Wartezeiten durch fehlendes Material oder fehlende Anweisungen für die Mitarbeiter. zu den Managementverlusten gehören aber auch Überproduktion und zu hohe Lagerbestände, die durch mangelnde Planungsprozesse entstehen.

10. Verlust: Bewegung

Diese Verluste entstehen durch schlechte Anordnung am Arbeitsplatz, schlecht in den optimalen Arbeitsabläufen geschulte Mitarbeiter und durch schlechtes Werkslayout.

11. Verlust: Linienorganisation

Verluste durch falsche Linienorganisation entstehen durch Wartezeiten aufgrund schlecht abgestimmter Fertigungslinien oder durch schlecht geplante Mehrmaschinenbedienung.

Falsche Linienorganisation beinhaltet unzureichende Logistik. Sie werden dadurch sichtbar, dass die Produktion durch logistische Aktivitäten wie Be- und Entladen ruht. Verluste entstehen in diesem Bereich aber auch durch unnötige Transportvorgänge. Die interne Logistik, wie z.B. Materialanlieferung, der Weitertransport von Halbfabrikaten und die Handhabung von Transport und Lagerung von Packmaterialien sind Bereiche die oftmals nicht optimal organisiert sind.

12. Verlust: Automatisierung

Wenn durch Automatisierung die Effizienz in einem Prozess gesteigert werden kann, ist sie unabhängig von den gründen ein Verlust. Das bedeutet nicht, das Mitarbeiter durch Roboter ersetzt werden. Automatisierung wird immer durch Betrachtung von Kosten und Nutzung realisiert.

13. Verlust: Messen und Einstellen

Diese sind auf die Durchführung von Qualitätskontrollvorgängen wie z.B. Oberflächenprüfung, Nachjustieren o.ä. zurückzuführen.

Die letzten drei Verlustarten verhindern die effiziente Nutzung der Produktionsressourcen:

14. Verlust: Ausbeuteverluste

Sie beziehen sich auf die in der Produktion eingesetzten Materialien. Die Verluste entstehen beispielsweise durch überdimensionierte Wandstärken oder im Produktionsprozess unzureichend ausgenutzter Rohstoffe.

15. Verlust: Energieverluste

Sie entstehen durch den nachlässigen Umgang mit Strom, Gas, Druckluft, Dampf, Luft, Wasser usw. Häufig laufen unnötig Förderbänder, der Druck in den Druckluftleitungen ist zu hoch oder die Druckluftanschlüsse lecken.

16. Verlust: Formen und Werkzeuge

Hier entstehen die Verluste beispielsweise durch Produktionsänderungen, die neue Werkzeuge erforderlich machen oder durch Vorrichtungen, die eine mangelnde Prozessfähigkeit korrigieren sollen.

Externe Links:

Persönliche Beratung basierend auf Ihrer Industrieerfahrung

Persönliche Beratung basierend auf Ihrer Industrieerfahrung